Wie wählt man Werkzeugstahl?

Tipps zur Auswahl von Werkzeugstählen, Wärmebehandlung und Oberflächenbehandlung

Eine komplexe und verwirrende Methode kann die Auswahl der richtigen Werkzeugstähle, die Wärmebehandlung und die Oberflächenbehandlung zum Stanzen von beschichteten Materialien sein. Um diese Methode zu vereinfachen, müssen Sie zunächst einige grundlegende Details zu den möglichen Auswahlmöglichkeiten kennen.

Werkzeugstahlanalyse und Eigenschaften

Werkzeugstähle unterscheiden sich erheblich von denen, die in Konsumgütern aus Stahl verwendet werden. Sie werden mit spezifischen Qualitätsverfahren in viel geringerem Umfang hergestellt und haben die für eine bestimmte Aufgabe wie Bearbeitung oder Perforation geeigneten Qualitäten.

Viele verschiedene Eigenschaften finden sich in Werkzeugstählen, basierend auf einer bestimmten Anwendungsanforderung. Diese Anforderungen werden erfüllt, indem einer bestimmten Legierung die richtige Menge Kohlenstoff zugeführt wird. Die Legierung wird mit Kohlenstoff kombiniert, um den Verschleiß und die Festigkeit zu erhöhen. Diese Legierungen tragen auch dazu bei, den thermischen und mechanischen Druck in Stahl zu tolerieren.

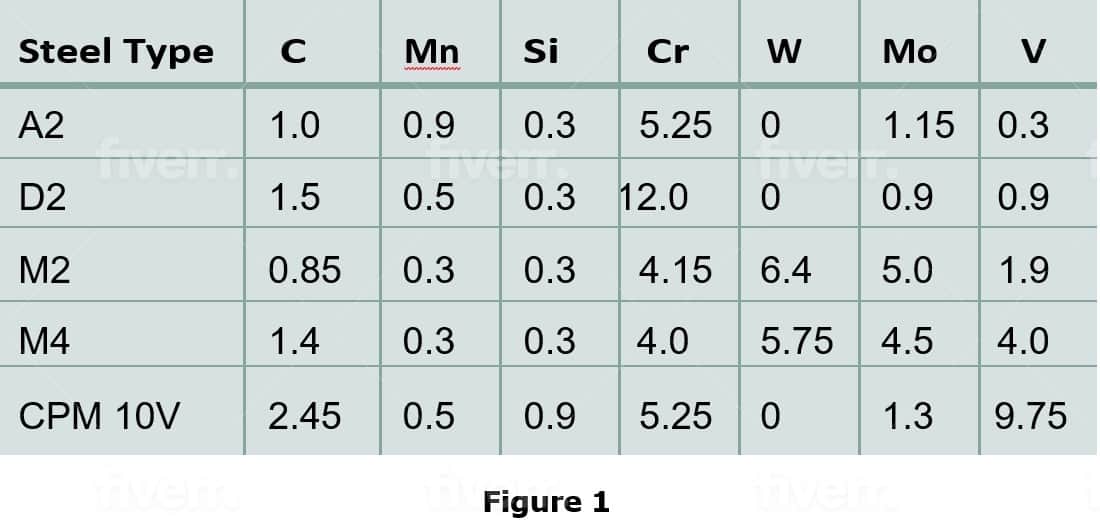

Ein Diagramm des weit verbreiteten Werkzeugstahls und seiner Legierungskomponente ist in Abbildung 1 dargestellt. Während jeder in der Tabelle angegebene Legierungsgegenstand ein besonderes Merkmal des fertigen Stahls aufweist, kann auch eine unerwünschte Nebenwirkung auftreten, insbesondere wenn er in übermäßigen Mengen verwendet wird. Legierungselemente können auch miteinander reagieren, was das Endergebnis entweder verbessern oder beschädigen kann.

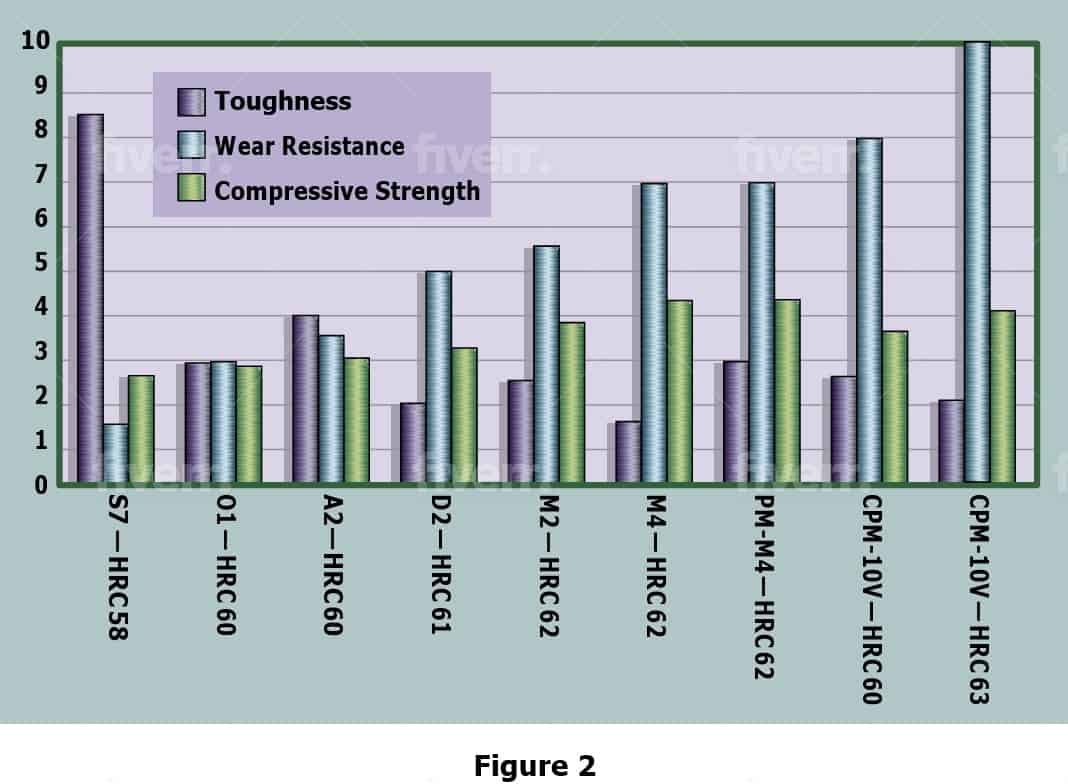

Abbildung 2 zeigt drei Stahleigenschaften, die für Stanzanwendungen benötigt werden:

- Zähigkeit

- Verschleißfestigkeit

- Druckfestigkeit

Obwohl einige Stähle außergewöhnliche Werte für ein Merkmal aufweisen, scheinen sie für eines oder beide der anderen Merkmale niedrige Werte zu haben.

Für Stanzanwendungen mit hoher Kapazität wie Edelstahl, Federstahl und niedriglegierter Stahl umfasst eine Kombination aus Stoß und hoher Druckkraft Werkzeugstähle. In diesen Anwendungen arbeiten M2 oder PM-M4 am besten.

Zähigkeit

Wenn die einzige Überlegung bei der Auswahl des Werkzeugstahls die Zähigkeit wäre, wäre S7 die naheliegende Option (siehe Abbildung 2). Das ist leider nicht der Fall. Die Zähigkeit des Werkzeugstahls scheint mit zunehmendem Legierungsgehalt abzunehmen. Dieser Anstieg erfordert auch einen höheren Preis für Legierungsmaterial.

Der Produktionsprozess von Stahl beeinflusst auch die Zähigkeit. Das Verfahren der Partikelmetallurgie erhöht die Zähigkeit gegenüber dem herkömmlichen Äquivalent für eine bestimmte Werkzeugstahlsorte. Beachten Sie die Zähigkeitslücke in Abbildung 2 zwischen M4 und PM-M4.

Verschleißfestigkeit

Ein erhöhter Gehalt an Legierungen impliziert normalerweise eine Verbesserung der Verschleißfestigkeit, wie in Abbildung 2 gezeigt. Die Perforation von beschichteten Materialien stellt eine hohe Nachfrage nach Argumentationsbeständigkeit dar. Die erforderliche Verschleißfestigkeit können durch Schnellarbeitsstähle wie M2 und PM-M4 sowie durch hochlegierte Typen wie CPM-10V erreicht werden. Diese Stähle sind auch ein geeigneter Teil für verschleißfeste Beschichtungen.

Karbide sind harte und verschleißfeste Partikel. Sie sind in der Matrixstruktur aus legiertem Werkzeugstahl verboten. Die meisten Carbide bilden sich, wenn sich die Stahlschmelze verfestigt, wenn sich zusätzliche Legierungsmittel wie Vanadium, Molybdän und Chrom mit Kohlenstoff vermischen. Höhere Karbidmengen erhöhen die Verschleißfestigkeit, verringern jedoch die Zähigkeit.

Druckfestigkeit

Zwei Faktoren beeinflussen die Druckfestigkeit -

- Legierungsgehalt

- Stanzmaterialhärte

Die Druckfestigkeit wird durch Legierungselemente wie Molybdän und Wolfram stark erhöht. Darüber hinaus ist die Druckfestigkeit dieses Stahls umso größer, je stärker der Stahl einer bestimmten Sorte ist.

Überlegungen zur Wärmebehandlung

Die grundlegenden Wärmebehandlungsrichtlinien für jede Werkzeugstahlsorte ermöglichen optimale Ergebnisse für eine bestimmte Anwendung. Stanzvorgänge erfordern eine höhere Zähigkeit als Schneidvorgänge. Es heißt, dass sich eine bestimmte Werkzeugstahlsorte von einem Schneidwerkzeug unterscheiden sollte, wenn es als Stanzwerkzeug verwendet wird.

Die Wärmebehandlung ist so gut wie bei Werkzeugstählen. Das Geheimnis für optimale Wärmebehandlungsergebnisse sind -

- Trennung nach Größe und Materialtyp.

- Einweichen (austenitisieren).

- Abschrecken (Martensitumwandlung).

- Einfrieren (Kryotechnik).

Die Aufteilung nach Abmessungen ist sehr wichtig, da Produkte unterschiedlicher Größe Vorheiz-, Einweich- und Abschreckraten erfordern. Die Befestigung garantiert noch höhere Anschlussbedingungen und eine gleichmäßige Hitze- und Kälteeinwirkung während der Wärmebehandlung.

Kaltumformwerkzeugstahl

Während des Abkühlens der Stapel (A2, D2 usw.) werden die Abschnitte lange genug auf knapp 800 ° C (1.450 ° F) kritische Austenitisierungstemperaturen erhitzt, um eine gleichmäßige Abkühlung zu ermöglichen. Dies ist wichtig, da der Stahl auf atomarer Ebene umstrukturiert wird, wenn das Bauteil in den austenitisierenden Temperaturbereich eintritt und somit das Volumen erhöht. Das Teil verzerrt und reißt wahrscheinlich, wenn diese Volumenexpansion nicht gleichmäßig erfolgt.

Die Feder erwärmt das Teil für eine definierte Zeit in den Hartmetallphasenbereich. Jedes der Legierungselemente ist in die Matrix zu drücken. Das Einweichen von Kaltarbeitssteinen wie A2 oder D2 bei hohen Temperaturen (Überhitzung) oder höher erzeugt übermäßige Mengen an zurückgehaltenem Austenit und einer groben Kornstruktur. Dies gibt dem Endprodukt eine geringere Haltbarkeit.

Abschrecken

Das Abschrecken ist eine plötzliche Abkühlung der Komponenten über den Martensitbereich von der Austenitisierungstemperatur. Der Stahl von Austenit zu Martensit wird somit umgewandelt, um die Komponenten zu härten. Leider liegt der Verarbeitungsbereich von Werkzeugstählen weit unter Raumtemperatur. Dies ist ein Grund für das Einfrieren von Kaltarbeitsstählen (Kryotechnik).

Um Spannungen aus dem Härtungsprozess zu entfernen, ist ein Anlassen erforderlich. Kalte Werkzeugflecken werden normalerweise bei 200 ° C (400 ° F) oder niedriger getempert. Aufgrund der niedrigen Temperatur hat der Kaltarbeitsstahl normalerweise eine ausreichende Temperatur.

Hochgeschwindigkeits-Werkzeugstahl

Der Ansatz zur Wärmebehandlung ist bei Hochgeschwindigkeits- und legierten Stählen wie M2, PM-M4 und CPM-10V sehr unterschiedlich. Während der Prozess zunächst wie die kalte Aktivität von Werkzeugsteinen aussieht, unterscheidet er sich in Temperatur und Anzahl.

Die Temperaturvorwärmung beginnt bei ungefähr 830 ° C (1,525 ° F), während die Wassertemperaturen 1.100 ° C (2.000 ° F) überschreiten können.

Aufgrund der Annäherung des Schmelzpunktes der Tränktemperatur sind Zeit- und Temperaturregelung wichtig. Das Überlappen eines Bauteils führt zu einer frühen Schmelze - die Legierungen mit niedrigeren Schmelzpunkten beginnen innerhalb der Struktur zu schmelzen, wodurch die Kornstruktur des Stahls beschädigt wird.

Die Temperaturtoleranz gegenüber Hochgeschwindigkeits- und hydrolegierten Stählen hilft ihnen, bei höheren Temperaturen getempert zu werden. Die Steine enthalten einen Großteil des ungehärteten Martensits und ungefähr 30% Restaustenit nach dem Abschreckprozess. Das Zurückhalten von Austenit und Martensit ist mit einer Menge Spannung verbunden, die gelindert werden muss oder bei der das Instrument ausfällt.

Temperaturen von 550 ° C (1000 ° F) oder höherem Martensit ohne den Effekt einer Verringerung der Härte unter HRC 60 auf etwa die Hälfte des Restaustenits zu nicht getempertem Martensit. Da die höheren Temperaturen die Umwandlung von Restaustenit in Martensit ermöglichen, wird der Bedarf an kryogener Behandlung erheblich verringert.

Für Hochgeschwindigkeitswerkzeugstähle sieht die Standardwärmebehandlungspraxis mindestens zwei Temperaturen vor; Für Stechvorgänge sind jedoch drei Temperaturen erforderlich, um geeignete Mengen an Restaustenit und ungehärteten Martensiten zu erreichen.

Überlegungen zur Oberflächenbehandlung

Oft werden Oberflächentherapien eingesetzt, um die Lebensdauer der Werkzeuge zu verlängern. Diese Therapien verbessern die Oberflächenhärte und die Verschleißfestigkeit und verringern gleichzeitig den Reibungskoeffizienten.

Gemeinsame Oberflächenbehandlungen

Es stehen verschiedene Oberflächenbehandlungen und -verfahren zur Auswahl.

Nitrid ist ein Prozess, der die Substratoberfläche härtet. Für dieses Verfahren sind zahlreiche Prozesse möglich. Die beliebtesten und kostengünstigsten Nitridverfahren sind das Fließbett, das Salzbad und das Gas. Die Nitridionisation ist eine erfolgreiche Methode, ist jedoch normalerweise teurer. Oberflächennitridbehandlungen funktionieren in einer Vielzahl von Anwendungen. Das beste in der Anwendung ist Salzbadnitrid, hat aber aufgrund von Umweltproblemen seine Gunst verloren.

Titannitrid, Titancarbonitrid und Chromnitrid werden unter Verwendung der physikalischen Gasphasenabscheidung (PVD) angewendet und bieten eine gute Werkzeugpräzision, wenn sie für bestimmte Anwendungen verwendet werden. Titannitrid ist verschleißfester als Nitrid, hat jedoch einige Probleme bei Anwendungen in Kupfer und Edelstahl. In einem engeren Anwendungsbereich bietet Titancarbonitrid eine höhere Verschleißfestigkeit.

Der beste Weg, um Anwendungen zu formen, die keine hohe Genauigkeit erfordern, ist die Verwendung von Titannitrid und Titancarbid, die unter Verwendung eines CVD-Verfahrens (Chemical Vapor Deposition) und einer Wärmediffusion (TD) aufgebracht werden. Aufgrund der hohen Verarbeitungstemperaturen entstehen Verzerrungen und Größenänderungen, die die genaue Leistung dieser Instrumente einschränken.

Temperaturen des Oberflächenbehandlungsprozesses

Bei Oberflächenbehandlungen können mehrere Substratmaterialien (Werkzeugstähle) mit unterschiedlichen Ergebnissen verwendet werden.

Kaltarbeitsstähle wie A2 und D2 haben eine Temperatur unter PVD und Temperaturen der Nitridproduktion. Die Härte des Kaltarbeitswerkzeugsteins bei diesen Temperaturen würde auf unter HRC 58 reduziert, wodurch der Substratstein unter der Beschichtung einer Verformung ausgesetzt wird, was Probleme mit der Klebstoffabdeckung verursacht. Teilewachstum und Verformung spielen auch eine Rolle bei der Montage des fertigen Produkts und seiner Genauigkeit.

Am oberen Ende des Austenitisierungsspektrums für kaltbearbeitete Werkzeugsteine werden CVD-Prozessbeschichtungen eingesetzt. Unter diesen Bedingungen sollten Anpassungen der Struktur und Größe des Grundkorns vorhergesagt werden, die sich nachteilig auf Präzision und Härte auswirken.

TD ist ein spezielles Verfahren, bei dem der Kohlenstoffgehalt im Substratmaterial als Teil des Beschichtungszyklus die Beschichtung bildet und das Verfahren löscht. Kann auf D2 Edelstahl verwendet werden. Die Härte der Substrate fällt jedoch normalerweise unter HRC 58 und kann die Bauteilfestigkeit verringern.

Die PVD- und Nitridprozesse funktionieren gut mit Hochgeschwindigkeitswerkzeugen wie M2, M4 und CPM-10V und Hochlegierungen. Die Temperaturen des PVD-Prozesses fallen unter 30 ° C (50 ° F), wodurch die Verzerrung und das Wachstum des Teils von Hochgeschwindigkeits- und Hochlegierungswerkzeugsteinen nahezu beseitigt werden.

Um nach der Wärmebehandlung eine geeignete Materialhärte zu erhalten, wird häufig die hohe Verarbeitungstemperatur von CVD- und TD-Beschichtungen benötigt. Es wird erwartet, dass es zu Verzerrungen und Wachstum kommen wird.

Da TD bereits Kohlenstoff im Substratmaterial verwendet, eignet es sich gut für Anwendungen mit geringer bis mäßiger Genauigkeit für Stähle mit hohem Kohlenstoffgehalt wie M4 und CPM-10V. Aufgrund seines relativ geringen Kohlenstoffgehalts wird TD für M2 nicht empfohlen.

Viele Oberflächenmaterialien (Werkzeugstähle) mit unterschiedlichen Ergebnissen können bei Oberflächenbehandlungen verwendet werden.

Beschichtungsdicke

Bei hochpräzisen Anwendungen wird die Schichtdicke zum Problem.

Nitrid ist eine Einsatzhärtungsmethode für die aktuelle Oberfläche des Teils. Während auf der Oberfläche kein Nitrid aufgebaut ist, kann die Wärme aufgrund der für die Stickstoffverbreitung geeigneten Matrix zu einer leichten Zunahme des Segments führen.

Die PVD-Schicht ist sehr dünn und deckt nur Bereiche in der Sichtlinie der Schichtquelle ab. Die Genauigkeit des beschichteten Bereichs wird normalerweise beibehalten, und dieses Verfahren beeinträchtigt normalerweise nicht die Eignung der Werkzeuganordnung.

Die Beschichtungen CVD und TD sind dicker und bedecken einen ganzen Teil, was die Genauigkeit des Arbeitsende und die Passform des Halters beeinträchtigt. Teile von Stempeln können das Entfernen und Wiederaufbereiten umfassen, um das Werkzeug zusammenzubauen.

Oberflächenbehandlungshärte

Für eine bestimmte Beschichtung liefert die Härte einen Indikator für Verschleißintensität und Schmierfähigkeit. PVD-Prozessbeschichtungen und Nitrid verlängern die Lebensdauer von Hochgeschwindigkeits- und hochlegierten Werkzeugsteinen, heilen jedoch keine Verschleißprobleme, die durch ein enges Werkzeugspiel verursacht werden, und vermeiden das Biegen von Reifenpannen unter hohen Belastungen.

Beschichtungen mit höheren Härtewerten wie Carbidtitan und TD scheinen dicker zu sein und müssen erhitzt werden, um ihre Verwendung in vielen Anwendungen zu vermeiden.

Für einige Beschichtungen sind in Abbildung 3 die Härtewerte aufgeführt. Aufgrund der extrem dünnen und nahezu nicht nachweisbaren Beschichtungen in der HRC-Skala kann der Rockwell-Härteprüfer ihre Werte nicht berechnen.

Fazit

Um das beste Werkzeug für einen Stanzprozess zu schaffen, müssen Werkzeugstähle analysiert werden, damit Verschleiß, Festigkeit und Haltbarkeit für eine bestimmte Anwendung richtig ausgewogen sind. Welche Werkzeugstahlsorte auch immer ausgewählt wird, muss ausreichend wärmebehandelt werden, um diese Eigenschaften zu nutzen und eine optimale Leistung zu erzielen.

Es stehen auch verschiedene Oberflächenbehandlungen zur Verfügung, um die Oberflächenbeständigkeit und Verschleißfestigkeit zu verbessern und gleichzeitig die Reibungskoeffizienten von Werkzeugstählen zu verringern, wodurch die Lebensdauer des Werkzeugs verlängert wird. Der erste Schritt, um Qualitätsergebnisse zu erzielen, besteht darin, die verfügbaren Werkzeugstahloptionen zu verstehen.