如何選擇工具鋼?

選擇工具鋼、熱處理和表面處理的技巧

一個複雜而令人困惑的方法可能是選擇合適的工具鋼、熱處理和沖壓塗層材料的表面處理。要簡化此方法,您必須首先了解有關可能選擇的一些基本細節。

工具鋼分析及特性

工具鋼與消費品中使用的鋼有很大不同。它們通過特定的質量程序生產的數量要少得多,並且具有適合加工或穿孔等特定任務的適當質量。

根據特定的應用要求,工具鋼具有許多不同的特性。通過向特定合金提供適量的碳來滿足這些要求。該合金與碳結合以增加耐磨性和強度。這些合金還有助於耐受鋼的熱壓力和機械壓力。

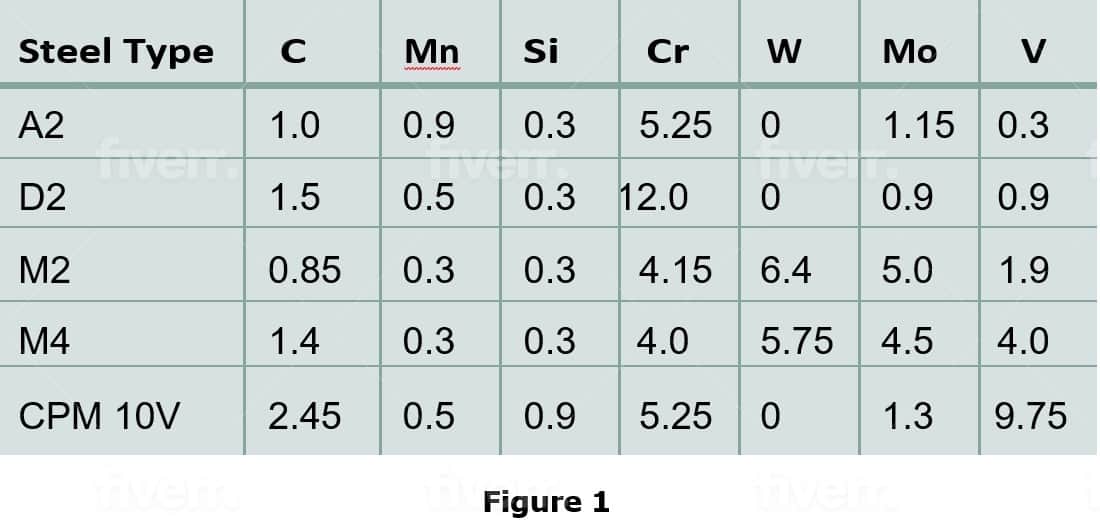

圖 1 給出了廣泛使用的工具鋼及其合金成分的圖表。雖然表中所示的每種合金項目都具有成品鋼的特定特徵,但也可能會產生不需要的副作用,尤其是如果使用過量的話。合金元素也可能相互反應,這可能會促進或破壞最終結果。

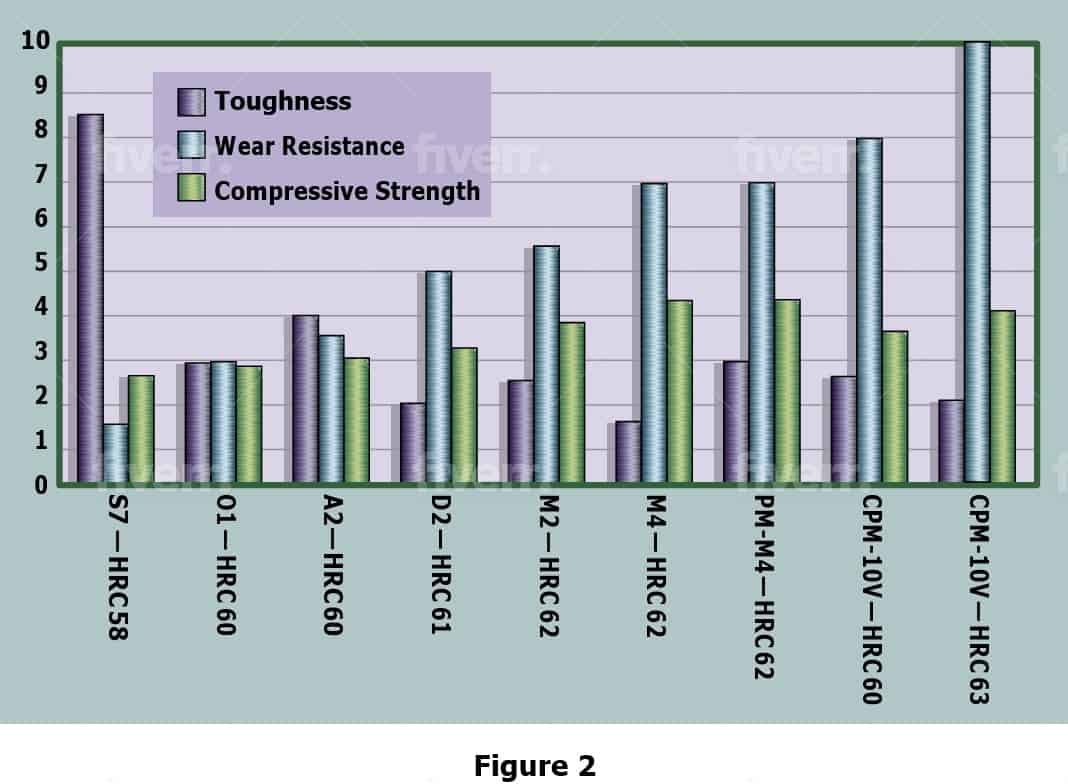

圖 2 顯示了沖壓應用所需的三種鋼材特性——

- 韌性

- 耐磨性

- 抗壓強度

儘管某些鋼的某一特性具有非凡的價值,但對於其他特性中的一種或兩種,它們似乎具有較低的價值。

對於不銹鋼、彈簧鋼和低合金鋼等高容量沖壓應用,衝擊力和高壓縮力的組合包括工具鋼。在這些應用中,M2 或 PM-M4 往往運行得最好。

韌性

如果選擇工具鋼的唯一考慮因素是其韌性,S7 將是顯而易見的選擇(見圖 2)。可悲的是,事實並非如此。工具鋼的韌性似乎隨著合金含量的增加而降低。這種上漲也對合金材料提出了更高的價格要求。

鋼材的生產工藝也會影響韌性。與特定等級工具鋼的傳統等效工藝相比,顆粒冶金工藝將提高韌性。請注意圖 2 中 M4 和 PM-M4 之間的韌性差距。

耐磨性

合金含量的增加通常意味著耐磨性的提高,如圖 2 所示。塗層材料的穿孔對耐磨性提出了很高的要求。所需的耐磨性可由高速鋼如 M2 和 PM-M4 以及高合金牌號(如 CPM-10V)提供。這些鋼也是耐磨塗層的合適部分。

碳化物是堅硬且耐磨的顆粒。它們在合金工具鋼基體結構中被禁用。當包括釩、鉬和鉻在內的合金附加劑與碳混合時,大多數碳化物在鋼水凝固時形成。較高的碳化物量會增加耐磨性,但會降低韌性。

抗壓強度

影響抗壓強度的兩個因素 -

- 合金含量

- 沖頭材料硬度

鉬和鎢等合金元素大大提高了抗壓強度。而且,某種等級的鋼越強,該鋼的抗壓強度就越大。

熱處理注意事項

每個等級工具鋼的基本熱處理指南允許在特定應用中獲得最佳結果。沖壓操作比切割操作需要更大的韌性。它說一定牌號的工具鋼在用作沖壓工具時應該與切削工具不同。

他們得到的熱處理與工具鋼一樣好。獲得最佳熱處理結果的秘訣是——

- 按尺寸和材料類型隔離。

- 浸泡(奧氏體化)。

- 淬火(馬氏體轉變)。

- 冷凍(低溫)。

按尺寸劃分非常重要,因為不同尺寸的產品需要預熱、均熱和淬火速率。夾具可確保更高的端口條件以及在熱處理過程中均勻暴露於熱量和冷藏。

冷作工具鋼

在冷卻堆(A2、D2 等)期間,部分被加熱到略低於 800 攝氏度(1.450 華氏度)的臨界奧氏體化溫度,時間足以實現均勻冷卻。這很重要,因為當部件進入奧氏體化溫度範圍並因此增加體積時,鋼會在原子水平上進行重組。如果這種體積膨脹不均勻發生,零件會變形並可能破裂。

彈簧在規定的時間內將零件加熱到碳化物相區域。任何合金元素都將被壓入基體中。在高溫(過熱)或更高溫度下浸泡冷加工石材如 A2 或 D2 會產生過量的殘餘奧氏體和粗粒結構。這使最終產品的耐用性較低。

淬火

淬火是從奧氏體化溫度開始對馬氏體範圍內的部件進行突然冷卻。鋼從奧氏體轉變為馬氏體,從而使部件變硬。不幸的是,工具鋼的加工範圍遠低於室溫。這是冷作鋼(低溫)凍結的原因之一。

為了消除硬化過程中的應力,需要回火。冷工具污漬通常在 200° C (400° F) 或更低的溫度下回火。由於溫度低,冷作工具鋼通常具有足夠的溫度。

高速工具鋼

對於高速鋼和合金鋼,如 M2、PM-M4 和 CPM-10V,熱處理方法非常不同。雖然這個過程最初看起來像工具石的冷活動,但它的溫度和數量不同。

溫度預熱從大約 830°C(1.525°F)開始,而水溫可能超過 1.100°C(2,000°F)。

由於均熱溫度接近熔點,時間和溫度調節很重要。部件重疊會導致過早熔化——熔點較低的合金開始在結構內熔化,從而破壞鋼的晶粒結構。

高速鋼和水合金鋼的溫度耐受性有助於它們在更高的溫度下進行回火。這些寶石含有大量未回火馬氏體和大約 30% 淬火後殘餘奧氏體。奧氏體和馬氏體的保留涉及很多需要減輕或儀器失效的張力。

溫度為 550 攝氏度(1000 華氏度)或更高的回火馬氏體,而不會影響硬度低於 HRC 60 至殘留奧氏體到非回火馬氏體的大約一半。由於較高的溫度允許殘餘奧氏體轉化為馬氏體,因此對低溫處理的需求顯著減少。

對於高速工具鋼,標準熱處理實踐要求至少兩個溫度;但是對於刺痛操作,需要三個溫度才能達到適當水平的殘餘奧氏體和未回火馬氏體。

表面處理注意事項

通常使用表面療法來延長工具的使用壽命。這些療法提高了表面硬度和耐磨性,同時降低了摩擦係數。

常見的表面處理

有多種表面處理和工藝可供選擇。

氮化是一種使基質表面硬化的過程。該過程可以進行多種處理。最流行和最具成本效益的氮化工藝是流化床、鹽浴和氣體。氮化物電離是一種成功的方法,但通常成本較高。表面氮化物處理適用於多種應用。最好的應用是鹽浴氮化物,但由於環境問題已經失去了它的青睞。

使用物理氣相沉積 (PVD) 進行應用時,氮化鈦、碳氮化鈦和氮化鉻在用於特定應用時在加工精度方面表現良好。氮化鈦比氮化鈦更耐磨,但在銅和不銹鋼的應用中存在一些問題。在較窄的應用範圍內,碳氮化鈦具有更高的耐磨性。

形成不需要高精度水平的應用的最佳方法是使用氮化鈦和碳化鈦,使用化學氣相沉積 (CVD) 工藝和熱擴散 (TD)。由於加工溫度高,會導致變形和尺寸變化,從而限制了這些儀器的精確性能。

表面處理工藝溫度

幾種具有不同結果的基材(工具鋼)可用於表面處理。

A2 和 D2 等冷作工具鋼的溫度低於 PVD 和氮化物生產溫度。在這些溫度下,冷作工具石的硬度會降低到 HRC 58 以下,這會使底層石暴露在塗層下變形,從而導致粘合劑覆蓋問題。零件的生長和變形也會影響成品的組裝及其精度。

在冷加工工具石的奧氏體化光譜的高端,使用 CVD 工藝塗層。在這些條件下,應該預測會對精度和硬度產生不利影響的研磨晶粒結構和尺寸調整。

TD 是一種特殊工藝,使用基材中的碳含量作為塗層循環的一部分,形成塗層並淬火的方法。可用於 D2 不銹鋼。然而,基材的硬度通常低於 HRC 58,會降低部件強度。

PVD 和氮化工藝適用於高速工具,例如 M2、M4 和 CPM-10V 以及高合金。 PVD 工藝的溫度降至 30 攝氏度(50 華氏度)以下,這幾乎消除了高速和高合金工具磨石部分的變形和生長。

為了在熱處理後獲得合適的材料硬度,往往需要CVD和TD塗層的高加工溫度。預計會有扭曲和增長。

由於 TD 已經在基板材料中使用碳,因此它適用於高碳鋼的低至中等精度應用,例如 M4 和 CPM-10V。由於其碳含量相對較低,因此不建議將 TD 用於 M2。

許多具有不同結果的基材(工具鋼)可用於表面處理。

塗層厚度

在高精度應用中,塗層厚度成為一個問題。

氮化物是零件當前表面的一種表面硬化方法。雖然氮化物沒有構建在表面上,但由於基體適合於氮傳播,所涉及的熱量會導致片段略有增加。

PVD 分層非常薄,僅覆蓋層源視線中的區域。塗層區域的精度通常會保持不變,並且此過程通常不會影響工具組件的適用性。

CVD和TD塗層較厚,覆蓋整個部分,影響工作端的精度和保持架的配合。部分沖頭可能涉及拆卸和重新加工以組裝工具。

表面處理硬度

對於特定塗層,硬度提供了磨損強度和潤滑性的指標。 PVD 工藝塗層和氮化物可延長高速和高合金工具磨石的使用壽命,但不能解決由閉合模具間隙引起的磨損問題或避免在高負載下穿孔彎曲。

具有更高硬度值的塗層,例如碳化鈦和 TD,看起來更厚,必須加熱以避免在許多應用中使用。

對於某些塗層,圖 3 列出了硬度值。由於在 HRC 標尺中極薄且幾乎無法檢測到的塗層,洛氏硬度計無法計算它們的值。

結論

要為沖壓工藝打造最佳工具,必須對工具鋼進行分析,以便針對特定應用實現磨損、強度和耐用性的適當平衡。無論選擇哪種等級的工具鋼,都必須經過充分熱處理才能利用這些品質並產生最佳性能。

還有各種表面處理可用於提高表面耐用性和耐磨性,同時降低工具鋼的摩擦係數,從而有助於延長工具壽命。獲得高質量結果的第一步是了解可用的工具鋼選擇。