Acier 42CrMo4 / DIN 1.7225

42CrMo4 est un acier traitable thermiquement qui contient au moins 0.9%Cr, 0.15%Mo comme éléments de renforcement.Après trempé et revenu, il obtient une résistance élevée, une bonne ténacité aux chocs à basse température avec une résistance à la traction typique de 900-1200 N / mm2.42CrMo4 acier a meilleures performances que l'acier 34CrMo4 en raison de la teneur plus élevée en carbone et en chrome.Similaire à AISI 4140, seulement une petite différence dans la teneur en Mn, Cr.Ce matériau a également une bonne usinabilité, une bonne résistance à l'usure, mais la fragilité de la trempe n'est pas évidente, et mauvaise soudabilité.

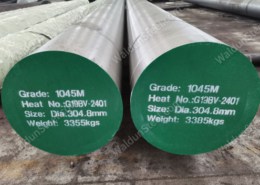

42CrMo4 Formulaire d'approvisionnement et taille et tolérance

| Forme de fourniture | Taille (mm) | Longueur (mm) |

| Barre ronde | Φ6-Φ1 000 | 3 000 à 10 000 |

| Barre carrée | 100 × 100 à 600 × 600 | 3 000 à 6 000 |

| Assiette / Feuille | Épaisseur: 20-400 Largeur: 80-1 000 |

2 000 à 6 000 |

| Bar plat / Blcoks | Épaisseur: 120-800 Largeur: 120-1 500 |

2 000 à 6 000 |

42CrMo4 Finition de surface et tolérance

| Finition de surface | Forgé noir | Noir roulé | Tourné | Affûtage | Brillant | Pelé | Étiré à froid |

| Tolérance | (0 , + 5 mm) | (0 , + 1 mm) | (0 , + 3 mm) | Meilleur h9 | Meilleur h11 | Meilleur H11 | Meilleur H11 |

42CrMo4 Composition chimique selon EN 10083-3

| NOTER | NUMÉRO | C | Si | Mn | P | S | Cr | Mo |

| 42CrMo4 | 1.7225 | 0,38-0,45 | ≤ 0,40 | 0,60-0,90 | ≤ 0,025 | ≤ 0,035 | 0,90-1,20 | 0,15-0,30 |

42CrMo4 Normes pertinentes

| Etats-Unis | Royaume-Uni | Chine | Japon | France | Russie |

| 4140 | EN19 / 708M40 | 42CrMo | SCM440 | 42CD4 | 42HM |

42CrMo4 Propriété mécanique

| Diamètre d mm | ≤ 16 | 16-40 | 40-100 | 100-160 | 160-250 |

| Épaisseur t mm | <8 | 8-20 | 20-60 | 60-100 | 100-160 |

| Limite d'élasticité Mpa | ≥900 | ≥750 | ≥650 | ≥550 | ≥500 |

| Résistance à la traction Mpa | 11h00-13h00 | 1000-1200 | 9h00-11h00 | 800-950 | 750-900 |

| Allongement, % | ≥10 | ≥11 | ≥12 | ≥13 | ≥14 |

| Réduction de surface, % | ≥40 | ≥45 | ≥50 | ≥50 | ≥55 |

| impacter | ≥30 | ≥35 | ≥35 | ≥35 | ≥35 |

42CrMo4 Forgeage

42CrMo4 température de forgeage: 900 - 1100 ° C, refroidissement aussi lentement que possible dans l'air calme ou dans le sable après forgé.

42CrMo4 Traitement thermique

- Normalisation: 850-880 ° C, refroidissement à l'air

- Recuit doux: 680 - 720 ° C, refroidissement dans le four

- Soulager le stress: 450-650 ° C, refroidissement à l'air

- Trempe: 820 - 880 ° C, trempe à l'huile ou à l'eau

- Revenu: 540-680 ° C, refroidissement à l'air

42CrMo4 Dureté de la surface

- Traité pour améliorer la shearability (+ S): Max 255HB

- Recuit doux (+ A): Max 241HB

- Pré trempé et revenu: 280-320HB

- Durcissement à la flamme ou par induction: Min 53HRC

| DURABILITÉ NORMALE + H (850 ° C - dureté HRC - distance mm) | |||||||||||||||

| Distance mm | 1.5 | 3 | 5 | 7 | 9 | 11 | 13 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 |

| HRC Min | 53 | 53 | 52 | 51 | 49 | 43 | 40 | 37 | 34 | 32 | 31 | 30 | 30 | 29 | 29 |

| HRC Max | 61 | 61 | 61 | 60 | 60 | 59 | 59 | 58 | 56 | 53 | 51 | 48 | 47 | 46 | 45 |

Principales caractéristiques et avantages

- Haute résistance et ténacité :

- Maintient l'intégrité mécanique sous des charges élevées et des chocs.

- Résistance à l'usure :

- Le chrome et le molybdène améliorent la résistance à l'usure de la surface, idéale pour les applications à friction élevée.

- Trempabilité :

- Assure une dureté uniforme dans les sections transversales plus grandes.

- Résistance à la fatigue :

- Fonctionne bien dans les applications impliquant un chargement cyclique.

- Versatilité:

- S'adapte à différents traitements thermiques, permettant des propriétés mécaniques sur mesure.

Applications de l'acier 42CrMo4 / 1.7225

Le 42CrMo4 est largement utilisé dans les applications hautes performances dans de nombreux secteurs industriels :

- Industrie automobile:

- Engrenages, essieux, vilebrequins et bielles.

- Aérospatial:

- Train d'atterrissage, pièces structurelles et composants du moteur.

- Fabrication de machines :

- Vérins hydrauliques, broches et composants de machines-outils.

- Industrie pétrolière et gazière :

- Colliers de forage, arbres rotatifs et équipements haute pression.

- Équipement de construction :

- Broches, bagues et composants robustes.

Traitement thermique de l'acier 42CrMo4

Les processus de traitement thermique permettent au 42CrMo4 d'atteindre l'équilibre souhaité entre résistance, dureté et ténacité :

- Recuit :

- Chauffé à 740–770°C, suivi d'un refroidissement lent pour améliorer l'usinabilité et réduire la dureté.

- Normalisation:

- Chauffé à 840–880 °C et refroidi à l'air, affinant la structure du grain pour une ténacité améliorée.

- Trempe et revenu :

- Trempé à 820–860°C dans l'huile ou l'eau, suivi d'un revenu à 540–680°C pour obtenir une résistance et une ténacité élevées.

- Nitruration :

- Le durcissement superficiel à 500–550 °C améliore la résistance à l’usure et à la fatigue sans altérer les propriétés du noyau.

- Déstressant:

- Réalisé à 550–650°C pour réduire les contraintes résiduelles après usinage ou soudage.

Techniques de traitement

- Usinage:

- Il est préférable de procéder à l'usinage dans des conditions recuites ou normalisées. Pour les états durcis, il est recommandé d'utiliser des outils en carbure ou en acier rapide.

- Soudage:

- Un préchauffage à 200–300 °C et un soulagement des contraintes après soudage sont nécessaires pour éviter les fissures.

- Travail à froid :

- Limité en raison de sa résistance élevée ; adapté aux opérations de formage mineures.

- Forgeage:

- Réalisé à 1 000–1 200 °C, suivi d'un refroidissement à l'air ou d'une normalisation.

Comparaisons avec des classes similaires

| Nuance d'acier | 42CrMo4 (1,7225) | AISI 4140 | FR 19 |

|---|---|---|---|

| Teneur en carbone | Moyen (0,38–0,45%) | Moyen (0,38–0,43%) | Moyen (0,36–0,44%) |

| Teneur en chrome | 0,90–1,20% | 0,80–1,10% | Similaire |

| Teneur en molybdène | 0,15–0,30% | 0,15–0,25% | Similaire |

| Applications | Pièces soumises à de fortes contraintes | Ingénierie générale | Pièces de haute performance |

Certifications et normes

L'acier 42CrMo4 est conforme à plusieurs normes internationales :

- DIN EN 10083-3: Aciers pour trempe et revenu.

- ASTM A829: Acier allié de construction.

- SAE J404 : Compositions chimiques des aciers alliés.

Autre acier connexe

Contenu de la page

- 42CrMo4 Forme et taille et tolérance de l'approvisionnement

- Finition de surface et tolérance 42CrMo4

- 42CrMo4 Composition chimique selon EN 10083-3

- Normes pertinentes 42CrMo4

- Propriété mécanique 42CrMo4

- Forge 42CrMo4

- Traitement thermique 42CrMo4

- Dureté de surface 42CrMo4

- Principales caractéristiques et avantages

- Applications de l'acier 42CrMo4 / 1.7225

- Traitement thermique de l'acier 42CrMo4

- Techniques de traitement

- Comparaisons avec des classes similaires

- Certifications et normes

- Autre acier connexe