Comment choisir l'acier à outils?

Conseils pour choisir les aciers à outils, le traitement thermique et le traitement de surface

Une méthode complexe et déroutante peut être la sélection des aciers à outils appropriés, le traitement thermique et le traitement de surface pour l'estampage des matériaux revêtus. Pour simplifier cette méthode, vous devez d'abord connaître quelques détails de base sur les choix possibles.

Analyse et caractéristiques de l'acier à outils

Les aciers à outils diffèrent considérablement de ceux utilisés dans les produits de consommation en acier. Ils sont produits dans une quantité beaucoup moins élevée avec des procédures de qualité spécifiques et ont les qualités appropriées pour une tâche particulière comme l'usinage ou la perforation.

De nombreuses propriétés différentes se retrouvent dans les aciers à outils en fonction d'une exigence d'application spécifique. Ces exigences sont satisfaites en fournissant la bonne quantité de carbone à un alliage spécifique. L'alliage se combine avec le carbone pour augmenter l'usure, la résistance. Ces alliages aident également à tolérer la pression thermique et mécanique de l'acier.

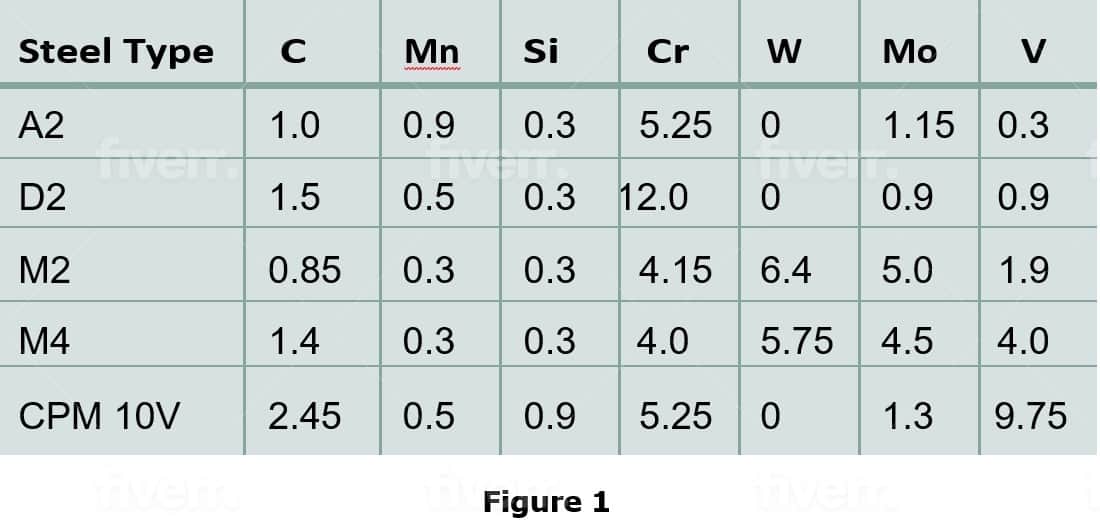

Un tableau de l'acier à outils largement utilisé et de son alliage est présenté à la figure 1. Bien que chaque élément d'alliage indiqué dans le tableau ait une caractéristique particulière de l'acier fini, un effet secondaire indésirable peut également se produire, surtout s'il est utilisé en quantités excessives. Les éléments en alliage peuvent également réagir les uns avec les autres, ce qui peut améliorer ou endommager le résultat final.

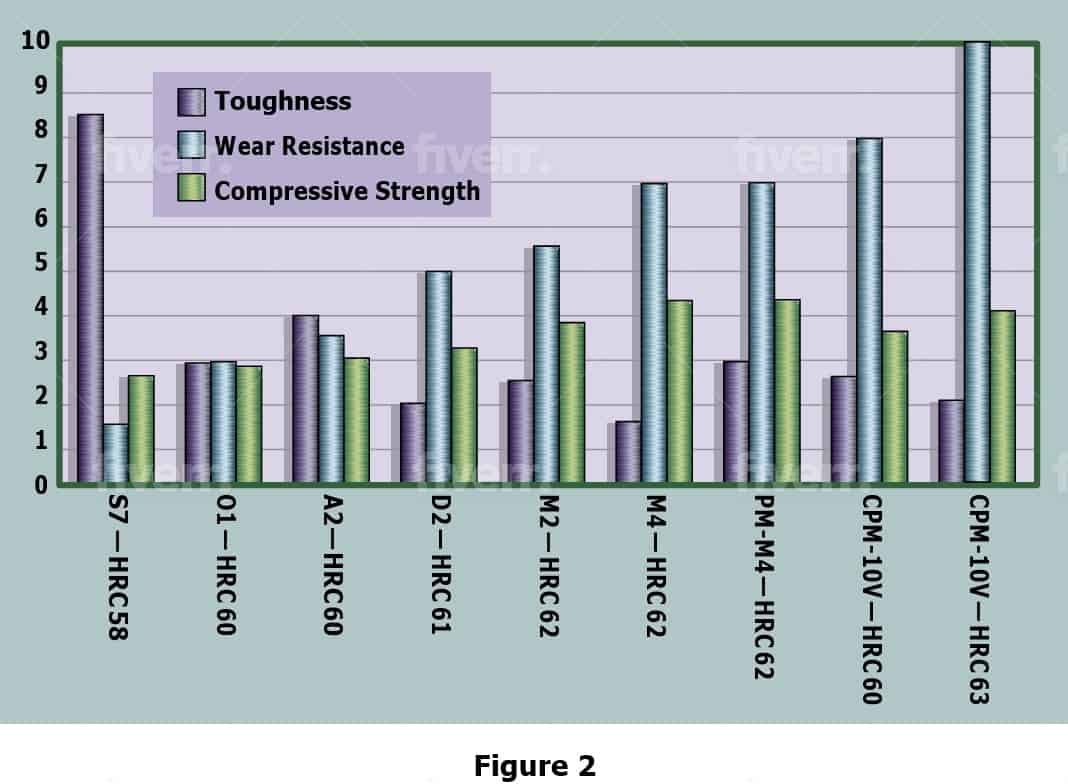

La figure 2 montre trois caractéristiques de l'acier nécessaires pour les applications d'emboutissage -

- Dureté

- Résistance à l'usure

- Résistance à la compression

Bien que certains aciers aient des valeurs extraordinaires pour une caractéristique, pour l'une ou les deux autres caractéristiques, ils semblent avoir des valeurs faibles.

Pour les applications d'emboutissage à haute capacité, telles que l'acier inoxydable, l'acier à ressort et l'acier faiblement allié, une combinaison de choc et de force de compression élevée comprend les aciers d'outillage. Dans ces applications, M2 ou PM-M4 ont tendance à fonctionner le mieux.

Dureté

Si la seule considération dans le choix de l'acier à outils était sa ténacité, S7 serait l'option évidente (voir la figure 2). Ce n'est malheureusement pas le cas. La ténacité de l'acier à outils semble diminuer avec l'augmentation de la teneur en alliage. Cette hausse exige également un prix plus élevé pour les matériaux en alliage.

Le processus de production de l'acier affecte également la ténacité. Le procédé de métallurgie particulaire augmentera la ténacité par rapport à son équivalent traditionnel pour une nuance particulière d'acier à outils. Notez l'écart de ténacité de la figure 2 entre M4 et PM-M4.

Résistance à l'usure

Une teneur accrue en alliages implique généralement une amélioration de la résistance à l'usure, comme le montre la figure 2. La perforation des matériaux revêtus met une résistance argumentative très demandée. La résistance à l'usure requise peut être fournie par des aciers rapides tels que M2 et PM-M4 ainsi que par des nuances fortement alliées telles que CPM-10V. Ces aciers constituent également une partie appropriée pour les revêtements résistants à l'usure.

Les carbures sont des particules dures et résistantes à l'usure. Ils sont interdits dans la structure matricielle en acier à outils allié. La plupart des carbures se forment lorsque l'acier fondu se solidifie lorsque des agents supplémentaires d'alliage comprenant le vanadium, le molybdène et le chrome se mélangent au carbone. Des quantités de carbure plus élevées augmentent la résistance à l'usure mais diminuent la ténacité.

Résistance à la compression

Deux facteurs affectent la résistance à la compression -

- Contenu en alliage

- Dureté du matériau du poinçon

La résistance à la compression est grandement améliorée par des éléments d'alliage comme le molybdène et le tungstène. De plus, plus l'acier d'une certaine nuance est résistant, plus la résistance à la compression de cet acier est élevée.

Considérations relatives au traitement thermique

Les directives de traitement thermique de base pour chaque nuance d'acier à outils permettent d'obtenir des résultats optimaux pour une application particulière. Les opérations d'estampage nécessitent une plus grande ténacité que les opérations de découpe. Il dit qu'une certaine qualité d'acier à outils doit être différente d'un outil de coupe lorsqu'elle est utilisée comme outil d'estampage.

Le traitement thermique qu'ils reçoivent est aussi bon que celui des aciers à outils. Le secret des résultats optimaux du traitement thermique est:

- Séparation par taille et type de matériau.

- Trempage (austénitisant).

- Trempe (transformation martensite).

- Congélation (cryogénie).

La division par dimension est très importante car les produits de différentes tailles nécessitent des vitesses de préchauffage, de trempage et de trempe. La fixation garantit des conditions de port encore plus élevées et une exposition uniforme à la chaleur et à la réfrigération pendant le traitement thermique.

Acier à outils pour travail à froid

Pendant le refroidissement des empilements (A2, D2, etc.), les sections sont chauffées à un peu moins de 800 degrés C (1,450 degrés F) des températures d'austénitisation critiques suffisamment longues pour permettre un refroidissement uniforme. Ceci est important car l'acier est restructuré au niveau atomique lorsque le composant entre dans la plage de température d'austénitisation et augmente ainsi le volume. La pièce se déforme et se fissure probablement si cette expansion de volume ne se produit pas uniformément.

Le ressort chauffe la pièce pendant un temps défini dans la zone de phase carbure. N'importe lequel des éléments d'alliage doit être forcé dans la matrice. Le trempage de la pierre de travail à froid telle que A2 ou D2 à des températures élevées (surchauffe) ou plus génère des quantités excessives d'austénitique retenu et une structure à gros grains. Cela donne au produit final une durabilité moindre.

Trempe

La trempe est un refroidissement soudain des composants à travers la plage de martensite à partir de la température d'austénitisation. L'acier de l'austénite à la martensite est ainsi transformé pour durcir les composants. Malheureusement, la plage de traitement des aciers à outils est bien inférieure à la température ambiante. C'est l'une des raisons pour lesquelles le gel des aciers pour travail à froid (cryogénie).

Pour éliminer les contraintes du processus de durcissement, un revenu est nécessaire. Les taches froides pour outils sont normalement trempées à 200 ° C (400 ° F) ou moins. En raison de la basse température, l'acier à outils pour travail à froid a généralement une température suffisante.

Acier à outils haute vitesse

L'approche du traitement thermique est très différente pour les aciers rapides et alliés tels que M2, PM-M4 et CPM-10V. Bien que le processus ressemble initialement à l'activité à froid de la pierre à outils, il est différent en température et en nombre.

Les préchauffages de température commencent à environ 830 ° C (1,525 ° F), tandis que la température de l'eau peut dépasser 1 100 ° C (2 000 degrés F).

En raison de l'approche du point de fusion de la température de trempage, la régulation du temps et de la température est importante. Le chevauchement d'un composant entraînera une fusion précoce - les alliages avec des points de fusion inférieurs commencent à fondre dans la structure, endommageant la structure des grains de l'acier.

La tolérance à la température des aciers rapides et des aciers hydro-alliés les aide à être trempés à des températures plus élevées. Les pierres contiennent une grande partie de la martensite non trempée et environ 30% ont conservé de l'austénite après le processus de trempe. La rétention de l'austénite et de la martensite implique beaucoup de tension qui doit être atténuée ou que l'instrument tombe en panne.

Températures de 550 degrés C (1000 degrés F) ou de martensite de revenu plus élevé sans effet de diminution de la dureté en dessous de HRC 60 à environ la moitié de l'austénite conservée en martensite non trempée. Comme les températures plus élevées permettent à l'austénite conservée d'être convertie en martensite, le besoin d'un traitement cryogénique est considérablement réduit.

Pour les aciers à outils rapides, la pratique standard du traitement thermique exige au moins deux températures; mais pour les opérations de piqûre, trois températures sont nécessaires pour atteindre des niveaux appropriés d'austénite retenue et de martensites non tempérées.

Considérations relatives au traitement de surface

Les thérapies de surface sont souvent utilisées pour prolonger la durée de vie des outils. Ces thérapies améliorent la dureté de la surface et la résistance à l'usure tout en réduisant le coefficient de frottement.

Traitements de surface courants

Vous avez le choix entre plusieurs traitements de surface et procédés.

Le nitrure est un processus qui durcit la surface du substrat. De nombreux processus sont possibles pour cette procédure. Les procédés au nitrure les plus populaires et les plus rentables sont le lit fluidisé, le bain de sel et le gaz. L'ionisation au nitrure est une méthode efficace, mais elle est généralement plus coûteuse. Les traitements de surface au nitrure fonctionnent dans une grande variété d'applications. Le meilleur dans l'application est le nitrure de bain de sel, mais a perdu sa faveur en raison de problèmes environnementaux.

Appliqués à l'aide d'un dépôt physique en phase vapeur (PVD), le nitrure de titane, le carbonitrure de titane et le nitrure de chrome fonctionnent bien dans la précision de l'outillage lorsqu'ils sont utilisés pour des applications particulières. Le nitrure de titane résiste mieux à l'usure que le nitrure, mais il présente quelques problèmes de travail avec des applications en cuivre et en acier inoxydable. Dans une gamme d'applications plus restreinte, le carbonitrure de titane offre une plus grande résistance à l'usure.

La meilleure façon de former des applications qui ne nécessitent pas de hauts niveaux de précision est d'utiliser du nitrure de titane et du carbure de titane appliqués à l'aide d'un procédé de dépôt chimique en phase vapeur (CVD) et de diffusion thermique (TD). En raison des températures de traitement élevées, des distorsions et des changements de taille sont provoqués qui limitent les performances précises de ces instruments.

Températures du processus de traitement de surface

Plusieurs matériaux de substrat (aciers à outils) avec des résultats différents peuvent être utilisés dans les traitements de surface.

Les aciers à outils pour travail à froid comme A2 et D2 ont une température inférieure au PVD et aux températures de production de nitrure. La dureté de la pierre à outils de travail à froid à ces températures serait réduite à moins de HRC 58, ce qui rend la pierre de substrat exposée à une déformation sous le revêtement, ce qui pose des problèmes avec le revêtement adhésif. La croissance et la distorsion des pièces jouent également un rôle dans l'assemblage du produit fini et sa précision.

À l'extrémité supérieure du spectre d'austénitisation des pierres à outils de travail à froid, des revêtements de procédé CVD sont utilisés. Dans ces conditions, il faut prévoir les ajustements de la structure et de la taille du grain broyé qui affecteront négativement la précision et la dureté.

Le TD est un procédé spécial utilisant la teneur en carbone du matériau de substrat dans le cadre du cycle de revêtement forme le revêtement et désactive le procédé. Peut être utilisé sur l'acier inoxydable D2. Cependant, la dureté des substrats tombe généralement en dessous de HRC 58 et peut réduire la résistance du composant.

Les processus PVD et nitrure fonctionnent bien avec des outils à haute vitesse tels que M2, M4 et CPM-10V et fortement alliés. Les températures du processus PVD tombent en dessous de 30 degrés C (50 degrés F), ce qui élimine presque la distorsion et la croissance de la partie des pierres à outils en alliage à haute vitesse et à haute vitesse.

Pour obtenir une dureté de matériau appropriée après traitement thermique, la température de traitement élevée des revêtements CVD et TD est souvent nécessaire. On prévoit qu'il y aura distorsion et croissance.

Comme TD utilise déjà du carbone dans le matériau du substrat, il fonctionne bien dans les applications de précision faible à moyenne pour les aciers à haute teneur en carbone, tels que M4 et CPM-10V. En raison de sa teneur en carbone relativement faible, le TD n'est pas recommandé pour le M2.

De nombreux matériaux de substrat (aciers à outils) avec des résultats différents peuvent être utilisés dans les traitements de surface.

Épaisseur du revêtement

Dans les applications de haute précision, l'épaisseur du revêtement devient un problème.

Le nitrure est une méthode de cémentation de la surface actuelle de la pièce. Bien que le nitrure ne soit pas construit sur la surface, en raison de la matrice appropriée pour la dissémination de l'azote, la chaleur impliquée peut provoquer une légère augmentation du segment.

La stratification PVD est très fine et ne couvre que les zones dans la ligne de vue de la source de la couche. La précision de la zone revêtue est généralement maintenue et cette procédure n'affecte normalement pas l'aptitude de l'ensemble de l'outil.

Les revêtements CVD et TD sont plus épais et couvrent une partie entière, affectant la précision de l'extrémité de travail et l'ajustement du dispositif de retenue. Des portions de poinçons peuvent impliquer le retrait et le retraitement pour assembler l'outil.

Dureté du traitement de surface

Pour un revêtement spécifique, la dureté fournit un indicateur de l'intensité de l'usure et du pouvoir lubrifiant. Les revêtements de processus PVD et le nitrure augmentent la durée de vie des pierres à outils à haute vitesse et fortement alliées, mais ne résolvent pas les problèmes d'usure causés par un jeu de matrice étroit ou n'évitent pas le pliage des perforations sous des charges élevées.

Les revêtements avec des valeurs de dureté plus élevées, tels que le carbure de titane et le TD, semblent être plus épais et doivent être chauffés pour éviter leur utilisation dans de nombreuses applications.

Pour certains revêtements, la figure 3 répertorie les valeurs de dureté. En raison des revêtements extrêmement fins et presque indétectables de l'échelle HRC, le duromètre Rockwell ne peut pas calculer leurs valeurs.

Conclusion

Pour créer le meilleur outil pour un processus d'estampage, les aciers à outils doivent être analysés afin que l'usure, la résistance et la durabilité s'équilibrent correctement pour une application spécifique. Quelle que soit la nuance d'acier à outils choisie, elle doit subir un traitement thermique adéquat pour profiter de ces qualités et produire des performances optimales.

Il existe également divers traitements de surface disponibles pour améliorer la durabilité de la surface et la résistance à l'usure tout en réduisant les coefficients de frottement des aciers d'outillage, contribuant ainsi à prolonger la durée de vie de l'outil. La première étape pour obtenir des résultats de qualité est de comprendre les choix d'acier à outils disponibles.