¿Cómo elegir acero para herramientas?

Consejos para elegir aceros para herramientas, tratamiento térmico y tratamiento de superficies

Un método complejo y confuso puede ser la selección de los aceros para herramientas adecuados, el tratamiento térmico y el tratamiento de superficies para estampar materiales revestidos. Para simplificar este método, primero debe conocer algunos detalles básicos sobre las posibles opciones.

Análisis y características del acero para herramientas

Los aceros para herramientas difieren significativamente de los utilizados en productos de consumo en acero. Se producen en una cantidad mucho menor con procedimientos de calidad específicos y tienen las cualidades adecuadas para una tarea en particular como el mecanizado o la perforación.

Se encuentran muchas propiedades diferentes en los aceros para herramientas en función de un requisito de aplicación específico. Estos requisitos se cumplen proporcionando la cantidad adecuada de carbono a una aleación específica. La aleación se combina con el carbono para aumentar el desgaste y la resistencia. Estas aleaciones también ayudan a tolerar la presión térmica y mecánica en el acero.

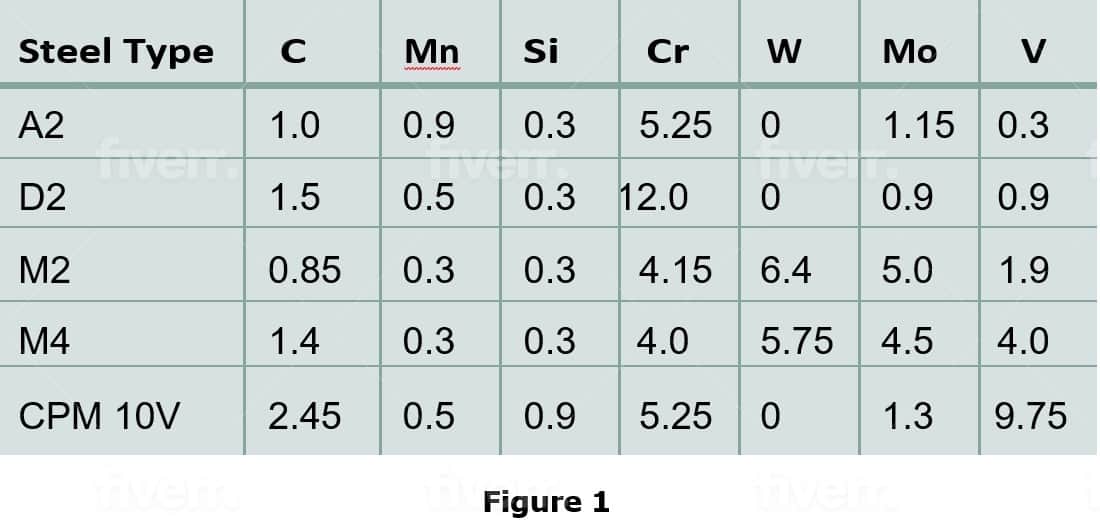

En la Figura 1 se muestra un gráfico del acero para herramientas ampliamente utilizado y su componente de aleación. Si bien cada elemento de aleación indicado en la tabla tiene una característica particular del acero acabado, también se puede producir un efecto secundario no deseado, especialmente si se usa en cantidades excesivas. Los elementos de aleación también pueden reaccionar entre sí, lo que puede mejorar o dañar el resultado final.

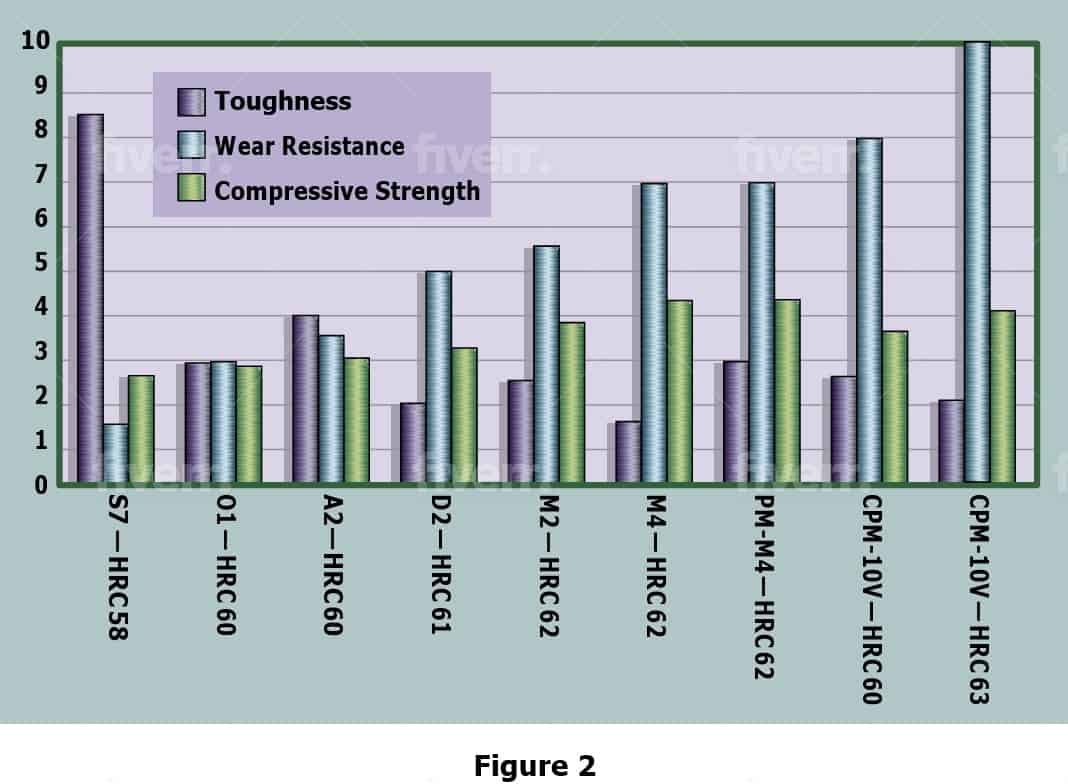

La Figura 2 muestra tres características del acero necesarias para aplicaciones de estampado:

- Tenacidad

- Resistencia al desgaste

- Fuerza compresiva

Aunque algunos aceros tienen valores extraordinarios para una característica, para una o ambas de las otras características parecen tener valores bajos.

Para aplicaciones de estampado de alta capacidad, como acero inoxidable, acero para resortes y acero de baja aleación, una combinación de fuerza de choque y alta compresión incluye aceros para herramientas. En estas aplicaciones, M2 o PM-M4 tienden a funcionar mejor.

Tenacidad

Si la única consideración al seleccionar el acero para herramientas fuera su tenacidad, S7 sería la opción obvia (ver Figura 2). Ese no es el caso, lamentablemente. La tenacidad del acero para herramientas parece reducirse al aumentar el contenido de aleación. Este aumento también exige un precio más alto para el material de aleación.

El proceso de producción del acero también afecta la tenacidad. El proceso de metalurgia de partículas aumentará la tenacidad sobre su equivalente tradicional para un grado particular de acero para herramientas. Observe la brecha de tenacidad en la Figura 2 entre M4 y PM-M4.

Resistencia al desgaste

El contenido mejorado de aleaciones generalmente implica una mejora en la resistencia al desgaste, como se muestra en la Figura 2. La perforación de materiales recubiertos pone una resistencia argumentativa en alta demanda. La resistencia al desgaste requerida puede ser proporcionada por aceros de alta velocidad como M2 y PM-M4, así como también por grados de alta aleación como CPM-10V. Estos aceros también son una parte adecuada para revestimientos resistentes al desgaste.

Los carburos son partículas duras y resistentes al desgaste. Están prohibidos en la estructura de matriz de acero para herramientas de aleación. La mayoría de los carburos se forman cuando el acero fundido se solidifica cuando los agentes adicionales de la aleación, incluidos el vanadio, el molibdeno y el cromo, se mezclan con el carbono. Cantidades más altas de carburo aumentan la resistencia al desgaste pero disminuyen la tenacidad.

Fuerza compresiva

Dos factores afectan la resistencia a la compresión:

- Contenido de aleación

- Dureza del material del punzón

La resistencia a la compresión se ve reforzada en gran medida por elementos de aleación como molibdeno y tungsteno. Además, cuanto más fuerte sea el acero de cierto grado, mayor será la resistencia a la compresión de ese acero.

Consideraciones sobre el tratamiento térmico

Las pautas básicas de tratamiento térmico para cada grado de acero para herramientas permiten lograr resultados óptimos para una aplicación en particular. Las operaciones de estampado requieren mayor tenacidad que las operaciones de corte. Dice que un cierto grado de acero para herramientas debería ser diferente de una herramienta de corte cuando se utiliza como herramienta para estampar.

El tratamiento térmico que reciben es tan bueno como el de los aceros para herramientas. El secreto para obtener resultados óptimos del tratamiento térmico es:

- Segregando por tamaño y tipo de material.

- Remojar (austenitizar).

- Enfriamiento (transformación de martensita).

- Congelación (criogénica).

La división por dimensión es muy importante porque los productos de diferentes tamaños requieren velocidades de precalentamiento, remojo y enfriamiento. Los accesorios garantizan condiciones de puerto aún más altas y una exposición uniforme al calor y la refrigeración durante el tratamiento térmico.

Acero para herramientas de trabajo en frío

Durante el enfriamiento de las pilas (A2, D2, etc.), las secciones se calientan a un poco menos de 800 grados C (1.450 grados F) a temperaturas críticas de austenización durante el tiempo suficiente para permitir un enfriamiento uniforme. Esto es importante porque el acero se reestructura a nivel atómico cuando el componente entra en el rango de temperatura de austenización y, por lo tanto, aumenta el volumen. La pieza se deforma y probablemente se agrieta si esta expansión de volumen no ocurre de manera uniforme.

El resorte calienta la pieza durante un tiempo definido en el área de la fase de carburo. Cualquiera de los elementos de aleación debe introducirse en la matriz. Remojar piedra de trabajo en frío como A2 o D2 a altas temperaturas (sobrecalentamiento) o más altas genera cantidades excesivas de austenítico retenido y una estructura de grano grueso. Esto le da al producto final una menor durabilidad.

Temple

El enfriamiento rápido es un enfriamiento repentino de los componentes en todo el rango de martensita desde la temperatura de austenización. El acero de austenita a martensita se transforma así para endurecer los componentes. Desafortunadamente, el rango de procesamiento de los aceros para herramientas está muy por debajo de la temperatura ambiente. Ésta es una de las razones de la congelación de aceros de trabajo en frío (criogenia).

Para eliminar la tensión del proceso de endurecimiento, se requiere templado. Las manchas de herramientas frías normalmente se templan a 200 ° C (400 ° F) o menos. Debido a la baja temperatura, el acero para herramientas de trabajo en frío generalmente tiene una temperatura suficiente.

Acero para herramientas de alta velocidad

El enfoque del tratamiento térmico es muy diferente para aceros aleados y de alta velocidad como M2, PM-M4 y CPM-10V. Si bien el proceso inicialmente parece la actividad fría de la piedra para herramientas, es diferente en temperatura y número.

La temperatura de precalentamiento comienza en aproximadamente 830 ° C (1.525 ° F), mientras que la temperatura del agua puede superar los 1.100 ° C (2.000 grados F).

Debido al acercamiento del punto de fusión de la temperatura de remojo, la regulación del tiempo y la temperatura son importantes. La superposición de un componente conducirá a una fusión temprana: las aleaciones con puntos de fusión más bajos comienzan a fundirse dentro de la estructura, dañando la estructura de grano del acero.

La tolerancia a la temperatura de los aceros de alta velocidad y de hidroaleaciones ayuda a templarlos con temperaturas más elevadas. Las piedras contienen gran parte de la martensita sin templar y aproximadamente 30% retenida austenita después del proceso de enfriamiento. La retención de austenita y martensita implica mucha tensión que debe aliviarse o que el instrumento falle.

Temperaturas de 550 grados C (1000 grados F) o más templan la martensita sin el efecto de disminuir la dureza por debajo de HRC 60 hasta aproximadamente la mitad de la austenita retenida a martensita no templada. Como las temperaturas más altas permiten que la austenita retenida se convierta en martensita, la necesidad de tratamiento criogénico disminuye significativamente.

Para aceros para herramientas de alta velocidad, la práctica estándar de tratamiento térmico requiere al menos dos temperaturas; pero para operaciones de picadura, se necesitan tres temperaturas para lograr niveles adecuados de austenita retenida y martensitas sin templar.

Consideraciones sobre el tratamiento de superficies

A menudo, las terapias de superficie se utilizan para prolongar la vida útil de las herramientas. Estas terapias mejoran la dureza de la superficie y la resistencia al desgaste al tiempo que reducen el coeficiente de fricción.

Tratamientos de superficies comunes

Hay varios tratamientos y procesos superficiales para elegir.

El nitruro es un proceso que endurece la superficie del sustrato. Numerosos procesos son posibles para este procedimiento. Los procesos de nitruro más populares y rentables son el lecho fluidizado, el baño de sal y el gas. La ionización de nitruro es un método exitoso, pero generalmente es más costoso. Los tratamientos de nitruro de superficie funcionan en una amplia variedad de aplicaciones. Lo mejor en la aplicación es el nitruro de baño de sal, pero ha perdido su favor debido a problemas ambientales.

Aplicado mediante deposición física de vapor (PVD), nitruro de titanio, carbonitruro de titanio y nitruro de cromo, se desempeñan bien en la precisión de las herramientas cuando se utilizan para aplicaciones particulares. El nitruro de titanio es mejor resistente al desgaste que el nitruro, pero tiene algunos problemas para trabajar con aplicaciones en cobre y acero inoxidable. En una gama más reducida de aplicaciones, el carbonitruro de titanio ofrece una mayor resistencia al desgaste.

La mejor forma de formar aplicaciones que no requieren altos niveles de precisión es utilizar nitruro de titanio y carburo de titanio aplicados mediante un proceso de deposición química en fase de vapor (CVD) y difusión térmica (TD). Debido a las altas temperaturas de procesamiento, se producen distorsiones y cambios de tamaño que limitan el rendimiento preciso de estos instrumentos.

Temperaturas del proceso de tratamiento de superficies

En los tratamientos superficiales se pueden utilizar varios materiales de sustrato (aceros para herramientas) con diferentes resultados.

Los aceros para herramientas de trabajo en frío como A2 y D2 tienen una temperatura por debajo de PVD y temperaturas de producción de nitruro. La dureza de la piedra de herramienta de trabajo en frío a estas temperaturas se reduciría por debajo de HRC 58, lo que deja la piedra de sustrato expuesta a deformación debajo del revestimiento, lo que provoca problemas con el revestimiento adhesivo. El crecimiento y la distorsión de las piezas también juegan un papel en el ensamblaje del producto terminado y su precisión.

En el extremo superior del espectro de austenización para piedras para herramientas de trabajo en frío, se utilizan recubrimientos de proceso CVD. En estas condiciones, se deben predecir la estructura del grano molido y los ajustes de tamaño que afectarán negativamente la precisión y la dureza.

TD es un proceso especial que utiliza el contenido de carbono en el material del sustrato como parte del ciclo de recubrimiento, forma el recubrimiento y apaga el método. Se puede utilizar en acero inoxidable D2. Sin embargo, la dureza de los sustratos generalmente cae por debajo de HRC 58 y puede reducir la resistencia del componente.

Los procesos de PVD y nitruro funcionan bien con herramientas de alta velocidad como M2, M4 y CPM-10V y de alta aleación. Las temperaturas del proceso de PVD caen por debajo de los 30 grados C (50 grados F), lo que casi elimina la distorsión y el crecimiento de la parte de las piedras para herramientas de alta velocidad y alta aleación.

Para obtener una dureza de material adecuada después del tratamiento térmico, a menudo se necesita la alta temperatura de procesamiento de los recubrimientos CVD y TD. Se prevé que habrá distorsión y crecimiento.

Como TD ya utiliza carbono en el material del sustrato, funciona bien en aplicaciones de precisión baja a moderada para aceros con alto contenido de carbono, como M4 y CPM-10V. Debido a su contenido de carbono relativamente bajo, TD no se recomienda para M2.

En los tratamientos de superficies se pueden utilizar muchos materiales de sustrato (aceros para herramientas) con diferentes resultados.

Espesor de revestimiento

En aplicaciones de alta precisión, el espesor del revestimiento se convierte en un problema.

El nitruro es un método de endurecimiento de la caja para la superficie actual de la pieza. Si bien el nitruro no se construye en la superficie, como resultado de la matriz adecuada para la diseminación de nitrógeno, el calor involucrado puede causar un ligero aumento en el segmento.

La estratificación de PVD es muy delgada y solo cubre áreas en la línea de visión de la fuente de la capa. La precisión del área revestida generalmente se mantiene y este procedimiento normalmente no afecta la aptitud del conjunto de la herramienta.

Los recubrimientos CVD y TD son más gruesos y cubren una porción completa, lo que afecta la precisión del extremo de trabajo y el ajuste del retenedor. Algunas porciones de punzones pueden implicar la extracción y el reprocesamiento para ensamblar la herramienta.

Dureza del tratamiento superficial

Para un recubrimiento específico, la dureza proporciona un indicador de la intensidad del desgaste y la lubricidad. Los recubrimientos de proceso PVD y el nitruro aumentan la vida útil de las piedras para herramientas de alta velocidad y alta aleación, pero no curan los problemas de desgaste causados por la holgura del dado ni evitan la flexión de las perforaciones bajo cargas elevadas.

Los recubrimientos con valores de dureza más altos, como el carburo de titanio y TD, parecen ser más gruesos y deben calentarse para evitar su uso en muchas aplicaciones.

Para algunos recubrimientos, la Figura 3 enumera los valores de dureza. Debido a los recubrimientos extremadamente delgados y casi indetectables en la escala HRC, el probador de dureza Rockwell no puede calcular sus valores.

Conclusión

Para crear la mejor herramienta para un proceso de estampado, los aceros para herramientas deben analizarse para que el desgaste, la resistencia y la durabilidad se equilibren adecuadamente para una aplicación específica. Cualquiera que sea el grado de acero para herramientas que se seleccione, debe someterse a un tratamiento térmico adecuado para aprovechar estas cualidades y producir un rendimiento óptimo.

También hay varios tratamientos de superficie disponibles para mejorar la durabilidad de la superficie y la resistencia al desgaste al tiempo que se reducen los coeficientes de fricción de los aceros para herramientas, lo que ayuda a prolongar la vida útil de la herramienta. El primer paso para lograr resultados de calidad es comprender las opciones de acero para herramientas disponibles.